Сколько вешать в граммах? Или сага о полимерной упаковке

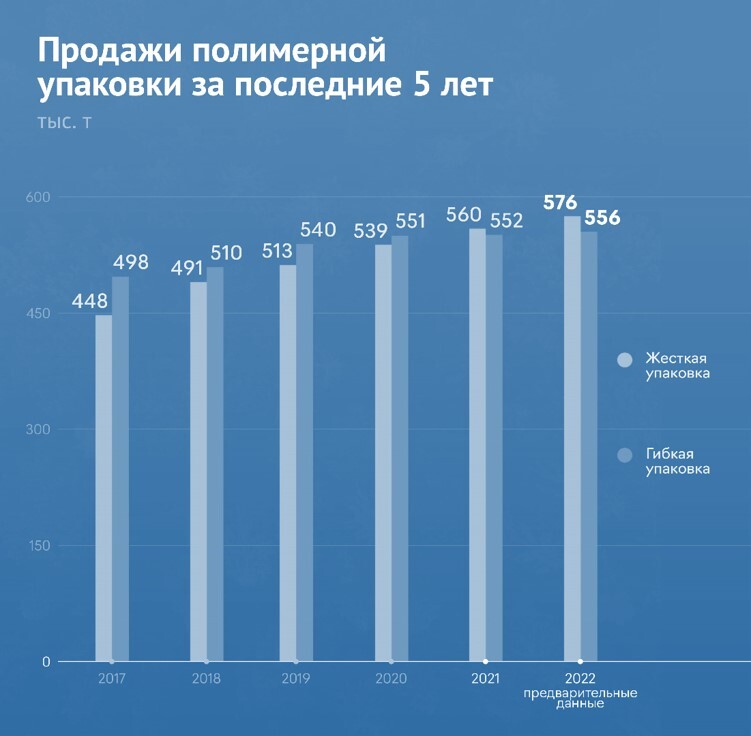

Посмотрите на диаграмму:

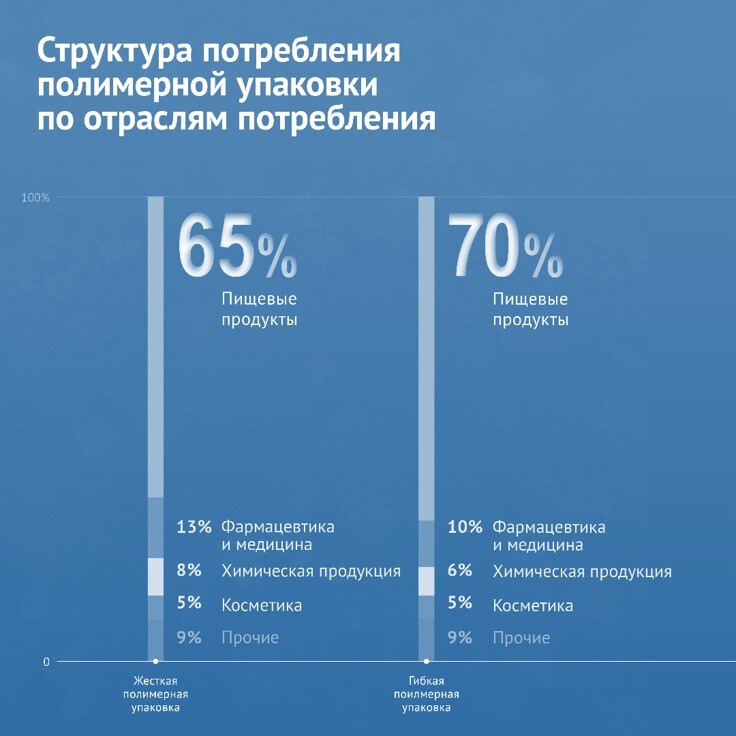

После того, как тоска по чистоте мирового океана и порыв стать эко-активистом схлынет, придет понимание, что полимерная упаковка с нами - надолго, ее потребление постоянно растет. Полимерную упаковку используют:

1) в упаковке пищевой продукции (гибкая, формуемая, вакуум-пак, bag-in-box, термоусадочная, групповая)

2) в медицине

3) в сельском хозяйстве

4) при транспортировке любых непродовольственных товаров.

Расходы на упаковку для производителей пищевой продукции могут составлять до 30% от себестоимости самого продукта, поэтому следом за ростом потребления и спроса обязательно придут:

- Рост ожиданий потребителей от качества и возможностей упаковочных материалов;

- Увеличение количества рекламаций.

Чего же ждут от упаковочных материалов?

Или говоря простыми словами, какие требования к ней предъявляются?

Потребители пленки в основном радеют за:

- Барьерные свойства - одно из важнейших качеств упаковочных материалов, которое должно обеспечить стойкость к проникновению газов, водяного пара, стойкость к микроорганизмам. Мало кто обрадуется, увидев размокшие чипсы, засохший хлеб, или прекрасно себя чувствующие плесневые грибы на поверхности вашей любимой индейки.

- Превосходные физико-механические свойства - стойкость к деформации, удару, проколу, раздиру - ко всем видам воздействия, которые упаковка продукции может получать при транспортировке и эксплуатации.

- Целостность и прочность сварных швов - и это не только хорошая свариваемость, но и умение выдерживать нагрузки даже «на горячую» (представьте, как засыпают продукцию в свеже-«сваренные» мешки, у шва в этот момент много работы - не только сохранить целостность, но и выдержать вес упавшего сверху продукта)

А переработчики обязательно упомянут:

- трение в том или ином виде (блокировка при разматывании рулона, невозможность контролировать процесс выпадения лотков под запайку, развал групповой упаковки)

- адгезию (в том числе возможность нанести печать)

- отсутствие технологических сложностей при переработке (это всевозможные прострелы статического электричества, венчики на плоскощелевой голове экструдера и прочие прелести)

Когда в лабораторию обращаются с вопросом «тухнет!», «не варится!», «выцветает!», «не раздувается!», причины этих сложностей можно разделить на 2 больших раздела:

- Сырьевые: несовместимые компоненты, не учтены технологические особенности переработки, не хватает добавок (или в составе есть добавки-антагонисты), не учтены базовые свойства полимера

- Технологические: не корректно подобранные режимы изготовления пленки или ламинации/печати (температуры, скорость протяжки, скорость охлаждения)

Истории рекламаций бывают очень запутанными.

Давайте немного отвлечемся, и представим:

Завод А 50 лет выпускает полимерную гранулу. Завод Б 30 лет делает многослойную пленку, один из компонентов которого покупает у А. Производство В 15 лет наносит на рукав печать и продает рулонные этикетки производителю чипсов Г (давайте пощадим Г, и назовем его G). А потом мы с вами покупаем эти чипсы под вечерний сериал в известных нам продуктовых сетях Д, Е и Ж.

И вдруг сотрудники магазинов сети Ж стали обращать внимание, что цвет упаковки самых ходовых чипсов на витрине стал выцветать. А Ж, между прочим, взяли товар на реализацию, и уже должны G денег.

При этом В и Б утверждают, что ничего не меняли - ни сырье, ни технологию, ни режимы, ни у кого не сгорел склад, никто не испытывал сложностей с поставками. у Б на заводе шикарная лаборатория, каждая партия пленок испытывается на соответствие ТУ, а В покупает только импортные красители, и вообще, вы видели, какие времена? представляете, как нелегко теперь возить краситель из Нидерландов через Эквадор, и при этом держать цены на свои услуги?

К А вопросов вообще нет ни у кого - это завод с полувековой историей.

И в чем же может быть причина?

Тут должно быть разоблачение в стиле доктора Хауса или старины Холмса, но вынуждена вас разочаровать: причина может лежать на поверхности (кто-то из них врет), но может оказаться настолько глубоко, что в процессе исследования успеет опубликоваться несколько докторских диссертаций.

Например: при производстве сырья А поменял катализатор, адаптировал тех.процесс под него, провел испытания на ускоренное климатическое старение, физмехи и т.д., и т.п., выпустил гранулят, который соответствует ТУ и прекрасно перерабатывается, но остаток катализатора (который наверняка выпаривали, а потом еще и нейтрализовали антацидом при грануляции) может под действием света вступать в реакцию с красителем, приводя к потере цвета.

К А вопросов по прежнему нет - он произвел прекрасный продукт. Просто …так получилось)

Мы с вами работаем в условиях конкуренции и свободного рынка и не всегда имеем время и ресурсы на научные изыскания, поэтому чаще всего вопрос звучит не «почему так случилось?», а «что делать, чтобы исправить ситуацию?»

На какие же показатели испытать пленку при возникновении рекламаций?

1. Исследование состава -

это первое, что приходит в голову и потребителю, и переработчику. Проверить соответствие состава заявленному.

При всем моем скептицизме к любви всех перепроверять состав (пленки ДРУГОГО состава могут иметь свойства не хуже), это действительно то, с чего стоит начать.

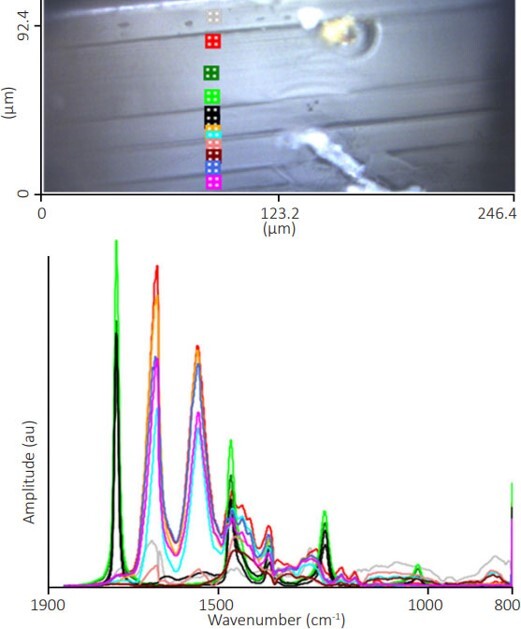

Идеальный метод для определения количества слоев, их толщины и определения типов полимеров - ИК-Фурье микроскопия.

У метода только 2 недостатка: мало где представлен, и имеются нюансы пробоподготовки, которые часто делают невозможной идентификацию спектров слоев, толщина которых менее 15 мкм.

Кроме ИК-Фурье микроскопии активно используются методы классической спектроскопии, сканирующая и просвечивающая электронная микроскопия (поможет увидеть «гуляния» толщины слоев внутри пленки, которые «уронят» вам физмехи и барьерные свойства) и ДСК.

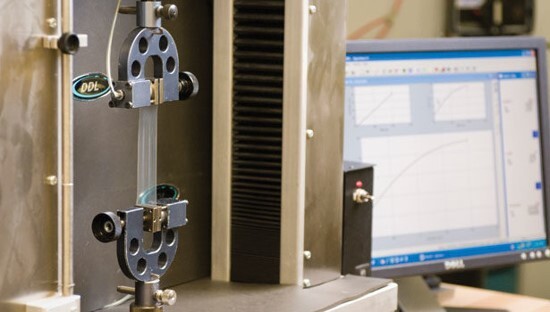

2. Испытания физико-механических свойств пленок:

1) Прочность и удлинение при растяжении

2) Стойкость к удару

3) Стойкость к раздиру

4) Стойкость к проколу

5) Коэффициент трения и блокирующая сила

Что примечательно: испытания на эти показатели целесообразно проводить только для сравнения с эталонным образцом или при наличии заявленного производителем значения. При этом испытания необходимо проводить в строгом соответствии с описанными условиями.

3. Исследование барьерных свойств

Существует несколько методик для определения газо- и паропроницаемости.

Для газопроницаемости это:

1) манометрический метод (под пленкой создается вакуум, сверху подается испытательный газ) - скорость проникновения газа оценивается по изменению давления в вакуумированной системе

2) кулонометрический - на пленку подается испытательный газ, под - осушенный инертный, который улавливает молекулы испытуемого газа, диффундировавшие сквозь пленку, и «несет» их на кулонометрический детектор для количественного определения

Для паропроницаемости:

1) весовой

2) электролитический

3) метод ИК-детектирования

На результаты испытаний обоих параметров влияют толщины пленки и условия окружающей среды (влажность, температура, давление), при этом результат не пересчитывается на единицу длины (толщины), поэтому сравнивать корректно данные, полученные на пленках идентичных толщин.

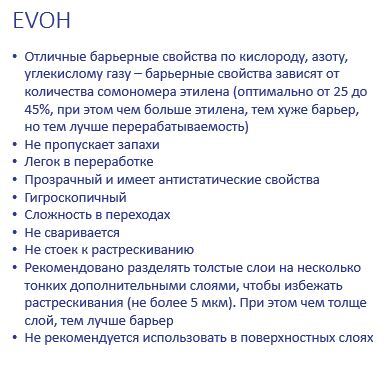

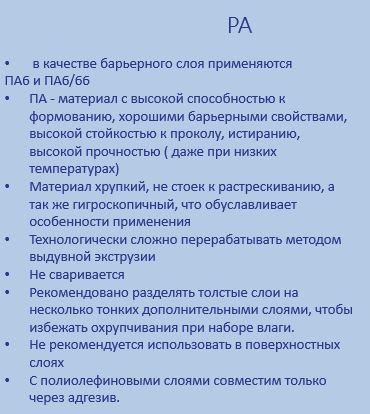

Понимаю, что до конца долгие статьи обычно никто не читает, но все же не могу удержаться, чтобы не привести справочно информацию о самых известных материалах, используемых в качестве барьерных слоев.

За подготовку этой справки благодарю компанию Сибур. И очередной раз, пользуясь возможностью, рекомендую к просмотру вебинары компании, размещенные на портале

ООО МЕТАКЛЭЙ Исследования и Разработки оказывает услуги по проведению исследований состава упаковочных пленок, физико-механических характеристик и газопроницаемости.

Более подробную информацию, а так же сведения о стоимости испытаний вы можете получить на нашем сайте https://test-polymer.ru/